Положительные стороны использования стали 09Г2С

Несомненным плюсом данного типа стали является отсутствие хрупкости материала, а также снижения уровня вязкости после температурного воздействия Это свойство выделяет сталь 09Г2С среди других представителей данного класса с высоким содержанием различных присадок ил углерода, которые из-за этого кардинально меняют свои свойства после термообработки, а также значительно более хуже поддаются свариванию.

После обработки данный тип стали приобретает двухфазную структуру, что гарантирует ей высокий уровень выносливости, а также устойчивость к разрушению, которая также повышается в три раза. Повышенный уровень пластичности материала дает разрешение на использование стали 09Г2С в листовой штамповке, когда необходимо получить деталь сложной конфигурации. В таких ситуациях сталь 09Г2С всегда в приоритете перед многочисленными высокопрочными сталями.

Преимущества марки 09Г2С перед другими конструкционными сталями

Наиболее значимой особенностью стали 09Г2С в ряду недорогих конструкционных материалов, производимых в больших объемах, считается ее значительно большая прочность и устойчивость к нагрузкам. Количество циклов до усталостного разрушения при слабых знакопеременных нагрузках у 09Г2С примерно в 3 – 3,5 раза больше, чем у таких аналогов, как Ст20 или Ст3 спокойной плавки.

Объясняется такое преимущество особенностями состояния металла, который после необходимой обработки приобретает двухфазную структуру. Такой сплав маркируется сокращением ДФМС – двухфазная ферритно-мартенситная сталь. При упрочняющей обработке внутри ДФМС формируются участки мартенситной составляющей, разделенные массивом феррита. При этом для каждого процента мартенсита в структуре металла, независимо от формы и расположения его зерен, происходит повышение временному сопротивлению разрыву приблизительно на 10 МПа.

Сочетание высокой пластичности ферритной фазы с небольшими участками мартенсита создает предпочтительные условия для пластической деформации без характерного для других сталей участка текучести. Поэтому при аналогичных параметрах δобщ (общего) и δр (равномерного) удлинения сталь 09Г2С отличается от других конструкционных сталей обыкновенного и повышенного качества:

- Соотношение σ0,2/σв у 09Г2С ниже, чем у аналогов (в пределах 0,4 – 0,6);

- Показатели прочности выше;

- Величина сопротивления малым деформациям σ0,2 ниже, чем у аналогичных ферритно-перлитных низколегированных сталей.

Описанные отличия проявляются в потребительских свойствах металла как улучшенные характеристики всех значимых показателей пластичности при обработке давлением. Поэтому сталь 09Г2С допускает значительно более высокие значения технологической пластичности в таких производственных операциях, как вытяжка, штамповка, прессование. Из данной стали удается выпускать детали со сложной конфигурацией без утраты механической прочности.

Сталь 09Г2С хорошо поддается соединению методом точечной сварки. Показатель предела выносливости сварного шва по отношению к основному металлу при изгибе переменного знака составляет 317 и 350 МПа. При значении для металла основы σв = 550 МПа эти величины составляют 50 и 60 % соответственно.

Несмотря на более высокую стоимость стали 09Г2С в сравнении с другими металлами аналогичных характеристик, ее применение часто бывает экономически оправданно. Причина в заметном снижении массы изделий на 20 – 25% за счет лучших прочностных показателей, что приводит к экономии металла. Также детали из 09Г2С не нуждаются в дополнительной термообработке для упрочнения после операции холодной высадки.

Классификация по химическому составу

В природе железо вступает в реакции с окисляющими агентами, галогенами, фосфором и серой. Каменный уголь первоначально использовали как восстановитель для очистки сырья и преобразования оксидных соединений. В результате горения при недостатке кислорода производился чугун, в котором уже частично удалялись оксиды и примеси, а содержание углерода не падало ниже 2,14%. Чтобы произвести сталь из полученного материала, необходимо было снизить его уровень до 2%.

Углеродистые

Составительские различия с чугуном лишь в уровнях концентрации. В ходе процесса обработки количество углерода и нежелательных включений сокращается. Пропорции кремния и марганца можно регулировать для увеличения прочности и устойчивости к коррозии. Исходя из объема углеродных соединений, можно выделить следующие категории:

- Содержание углерода высокое (от 0,6 до 2%);

- Умеренно-углеродистая (0,25-0,55%);

- (Меньше 0,25%) содержание углерода.

Участие углерода в процессе формирования карбидов и укрепления структуры на молекулярном уровне. Количество углерода прямо пропорционально устойчивости материала к механическим нагрузкам, включая ударные. Однако, уменьшение содержания углерода способствует увеличению пластичности и обеспечивает возможность производства изделий с высокой точностью. Такие сплавы используются для создания инструментов, таких как топоры и валы, деталей, подверженных высоким нагрузкам, например осей, арматуры, а также элементов с низкой нагрузкой, таких как зубчатые колеса и пружины. Характеристики стали объясняются по буквам:

- Ст означает сталь.

- Согласно нормативам ГОСТ 380-2005, цифра является числовым обозначением.

- Уровень марганца превышает 0,8%.

- Каустическая поташ, каменная соль или щелочная сода — это методы, используемые для обезкисления.

Название «конструкционные» объединяет данную группу, для обозначения используются маркеры: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Я не могу перефразировать текст, поскольку он содержит техническую информацию, указывающую на ошибку в форматировании. Пожалуйста, предоставьте текст для перефразирования.#187;5371″]

Специализированная группа, именуемая как «инструментальные», включает в себя 0,7% углерода и проходит дополнительную процедуру очистки от негативных компонентов. Интерпретация символов в обозначении осуществляется в соответствии с ГОСТ 1435-99.

- Это означает, что содержит углерод.

- Данные: концентрация углерода, выраженная в десятых долях процента.

- Содержание марганца превышает 0,33%.

- Качество высокое – содержание серы не превышает 0,03%, а фосфора — не больше 0,035%.

Следующие маркировки используются для обозначения инструментальных нелегированных сталей: У7, У8, У8Г.У9

Легированные

Используя смешанные добавки, в расплав вводят особые характеристики. Данный метод известен как легирование. Бренды классифицируют по пропорции легирующих элементов в низколегированные (до 2,5%), среднелегированные (до 10%) и высоколегированные (до 50%).

В представленном списке указаны металлы, включения примесей и их кодировки в маркировке:

| Марганец – Mn | Г |

| Хром – Cr | Х |

| Никель – Ni | Н |

| Титан – Ti | Т |

| Молибден – Mo | М |

| Бериллий – Be | Л |

| Медь – Cu | Д |

| Азот – N | А |

| Ванадий – V | Ф |

| Ниобий – Nb | Б |

| Алюминий –Al | Ю (от ювенал) |

| Селен – Se | E |

| Кобальт – Co | К |

| Бор – B | P |

| Фосфор – P | П |

| Кремний –Si | С (от силициум) |

| Цирконий –Zr | Ц |

Например, 08Х18Н10 Значение этого кода следующее — 0,08% углерода (C), 18% хрома (Cr) и 10% никеля (Ni). Показываются только те элементы, которые определяют основные характеристики. Легирование используется тогда, когда применение сплавов с высоким содержанием углерода не подходит. Этот процесс более сложный и затратный, однако добавки увеличивают срок службы в усложненных условиях или позволяют получить материал с некими специфичными свойствами.

В начале маркировки также могут быть обнаружены следующие обозначения:

Р — имеет свойства быстрого резания;Ш — это обозначение в реестре шарикоподшипников.А — это автоматная;Этот термин относится к электротехнической сфере.

Эти бренды обладают набором уникальных характеристик:

- В сталях, используемых для производства шарикоподшипников, хром содержится в количестве, измеряемом в десятых долях процента. К примеру, в составе стали ШХ4 присутствует всего 0,4% хрома.

- В указательном обозначении быстрорежущей стали, после литеры «Р» немедленно указывается цифра, репрезентующая процентное содержание вольфрама. Кроме того, все быстрорежущие стали включают в свой состав 4% хрома (Х).

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | As | Al | V | Ti | Nb |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 14-1-2072-77 | ≤0.12 | ≤0.02 | ≤0.03 | 1.3-1.7 | ≤0.3 | 0.5-0.8 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — |

| ГОСТ 19282-73 | ≤0.12 | ≤0.04 | ≤0.035 | 1.3-1.7 | ≤0.3 | 0.5-0.8 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — |

| ГОСТ 17066-94 | ≤0.12 | ≤0.04 | ≤0.035 | 1.3-1.6 | ≤0.3 | 0.5-0.8 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.03 | ≤0.1 | ≤0.03 | ≤0.02 |

| TУ 14-1-5034-91 | ≤0.12 | ≤0.035 | ≤0.03 | 1.3-1.7 | ≤0.3 | 0.5-0.8 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — |

| TУ 14-159-1128-2008 | ≤0.12 | ≤0.025 | ≤0.03 | 1.3-1.7 | ≤0.3 | 0.5-0.8 | ≤0.3 | Остаток | ≤0.3 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — |

| TУ 302.02.122-91 | ≤0.12 | ≤0.01 | ≤0.012 | 1.3-1.7 | ≤0.3 | 0.5-0.8 | ≤0.3 | Остаток | ≤0.3 | — | — | — | — | — | — |

| TУ 14-158-146-2004 | ≤0.12 | ≤0.015 | ≤0.02 | 1.3-1.7 | — | ≤0.6 | — | Остаток | — | ≤0.012 | — | — | — | — | — |

| TУ 14-3-1573-96 | ≤0.12 | ≤0.035 | ≤0.035 | 1.3-1.7 | ≤0.3 | 0.5-0.8 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | — | — | — | — | — |

| TУ 14-3Р-1128-2007 | ≤0.12 | ≤0.02 | ≤0.025 | 1.3-1.7 | ≤0.3 | 0.5-0.8 | ≤0.3 | Остаток | ≤0.3 | ≤0.012 | — | ≤0.05 | — | ≤0.03 | — |

Fe — основа.

По ГОСТ 17066-94 допускается массовая доля мышьяка до 0,015 %, при этом массовая доля фосфора должна быть не более 0,030 %.

По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

По ГОСТ 19281-89 и ГОСТ 19282-73 допускается допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,050 %, титана — не более 0,030 %.

По ГОСТ 5520-79 при выплавке стали из керченских руд допускается массовая доля мышьяка до 0,15 %, при этом массовая доля фосфора должна быть не более 0,030 %. По требованию потребителя массовая доля серы не должна превышать 0,025, 0,030 или 0,035 %, а фосфора 0,030 или 0,035 %. При выплавке стали в электропечах массовая доля азота должна быть ≤ 0,012 %.

По ТУ 302.02.122-91 химический состав приведен для стали марок 09Г2СА и 09Г2С-Ш. Суммарное содержание серы и фосфора должно быть не более 0,020 %. Сталь марки 09Г2С по ТУ 302.02.122-91 отличается массовой долей следующих элементов: серы ≤ 0,030 %, фосфора ≤ 0,035 %, при этом суммарная массовая доля серы и фосфора должна быть не более 0,060 %.

По ТУ 14-3-1573-96 углеродный эквивалент Сэ ≤ 0,46 %.

По ТУ 14-158-146-2004 химический состав приведен по ковшевой пробе для 1-го уровня качества труб. Для труб 2-го уровня качества в ковшевой пробе массовая доля серы ≤ 0,010 %, фосфора ≤ 0,015 %, азота ≤ 0,010 %.

По ТУ 14-1-2072-77 химический состав приведен для стали марки 09Г2С-Ш. При выплавке стали для расходуемых электродов в электросталеплавильных печах допускается содержание остаточного азота в металле до 0,15%. При содержании азота более 0,008% сталь независимо от категории должна выдержать испытание на механическое старение по ГОСТ 19282.

По ТУ 14-1-5034-91 химический состав приведен для стали марки 09Г2С. По требованию потребителя массовая доля не должна превышать: серы — 0,025 % и фосфора — 0,025 %. Допускаемые отклонения по химическому составу — в соответствии с ГОСТ 19281.

Физические свойства

Конструкционная сталь 09Г2С обладает высокой способностью сохранять свои характеристики при работе под давлением в широком температурном интервале, долговечна, устойчива к нагрузкам с переменным вектором силы, а также подвергается термической обработке, которая оказывает значительное влияние на показатели механических показателей.

Коэффициент линейного расширения (КЛР), который описывает способность сплавов сохранять свой объём при увеличении температуры при постоянном показателе давления, изменяется всего на 2,4×10-6 единицы при изменении температуры со 100 ºС до 500 ºС (1,14×10-5 при 100 ºС против 1,38×10-5 при 500 ºС). Наглядное описание характеристик линейного расширения приведено ниже:

| Температура апробирования, ºС | 100 | 200 | 300 | 400 | 500 |

| Значение КЛР, 10-5 1/ ºС | 1,14 | 1,22 | 1,26 | 1,32 | 1,38 |

Несмотря на то, что сталь 09Г2С является низколегированной, она не проявляет такое свойство, как флокеночувствительность. Малое присутствие углерода в сплаве обеспечивает удовлетворительный показатель свариваемости деталей из стали этой марки. Нужно отметить, что высокое содержание углерода в сплавах при его выгорании приводит к возникновению дополнительных микропор, а также к образованию закалочной структуры, что отрицательно сказывается на качестве сварного шва, а в стали 09Г2С этого не наблюдается.

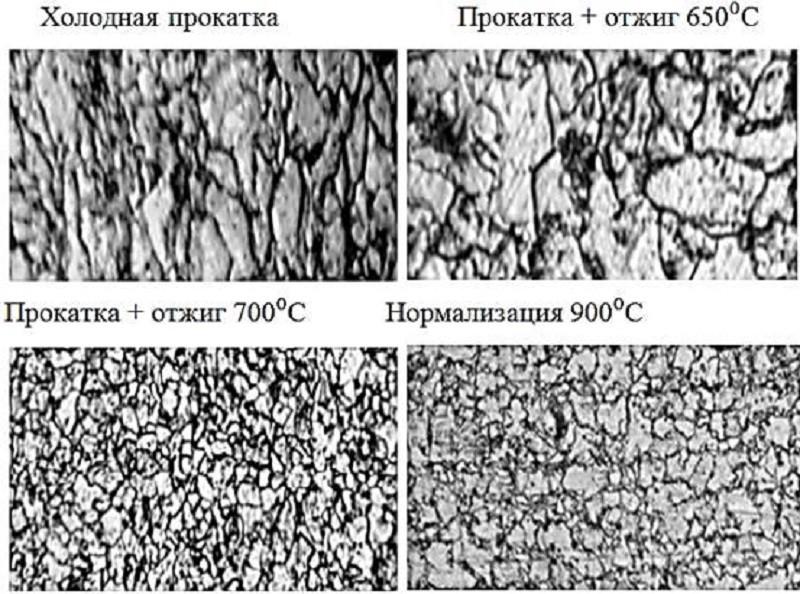

Изменение микроструктуры стали 09Г2С в зависимости от температуры

Сварка стали 09Г2С не требовательна к типу электродов и может проходить с использованием таких способов сварки, как ручная дуговая, электрошлаковая, автоматическая дуговая сварка под флюсом и с газовой защитой. Сплав марки 09Г2С не имеет ограничений по свариваемости материала, а детали из листового проката с сечением до 40 мм могут подвергаться сварке без предварительной разделки кромок. Детали, подготовленные к сварке, не нуждаются в дополнительной химической или термической обработке. Миграция легирующих элементов по всему сечению сварного шва обеспечивает его высокие прочностные характеристики и одновременно хорошие технические показатели ударной вязкости.

Для уменьшения признаков возникновения закалочной структуры, неизбежно формирующейся при сварке, сварное изделие следует подвергнуть высокотемпературному отпуску с температурой нагрева от 600 до 660 ºС. Охлаждение изделия должно быть медленным, с печью, что поможет избежать коробления его отдельных частей. Допускается не проводить термическую обработку деталей, прошедших сварку, и имеющих толщину поперечного сечения до 36 мм.

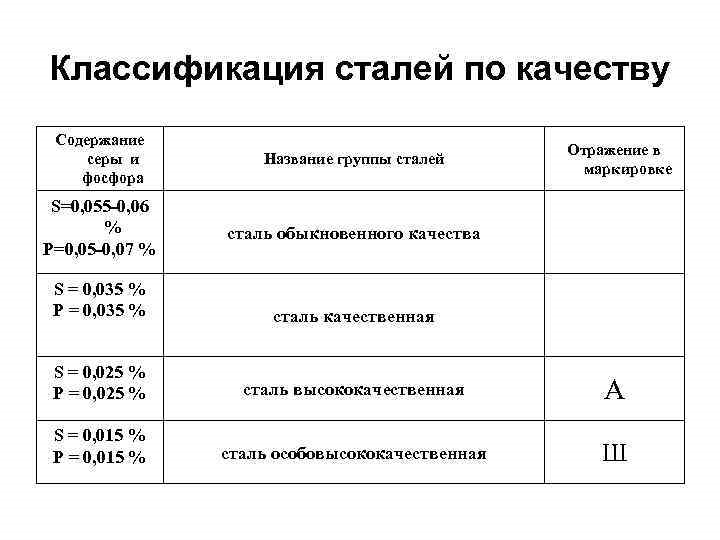

Классификация по качеству

Количественные характеристики повышаются с уменьшением вредных включений, но такое затрудняется с точки зрения экономики. Стандартизационная система включает в себя три категории.

Распределение сталей согласно их качеству

Распределение сталей согласно их качеству

Качественная

Продукты, содержащие углерод, относятся к определенной категории. Они богаты фосфором, серой и газами, но не обладают достаточной однородностью. Однако, их характеристики вполне подходят для создания различных конструкций и компонентов.

Буква «К» используется для обозначения нелегированных высококачественных сталей. Так, 20К — это один из подобных примеров.

Высококачественная

В маркировке буква А в конце означает отсутствие большого количества вредных примесей и неметаллических включений. Из двух марок — У8 и У8А — последняя обладает превосходными свойствами, что обеспечивает более точное и высокое качество выпускаемых изделий.

В марках строительных сталей с высоким уровнем обрабатываемости ставят на первое место букву А (например, А12 — автоматная, А30, А40), но при этом она не отражает соответствие стандарту качества.

Высококачественные

Металлы, содержащие минимальное количество примесей, классифицируются исходя из способа их производства в конечной части обозначения.

- Переплавка в вакуумно-дуговых установках.

- Ш обозначает процесс электрошлакового переплава.

- ВИ — это обозначение вакуумно-индукционного.

- ПД – это сокращение от плазменно-дугового.

Легирование позволяет достичь высокого качества, так как не представляется возможным достижение аналогичных показателей только на базе чугунного расплава. Концентрация серы составляет уже лишь 0,1%, а фосфора – всего 0,025%. Взять для примера 30ХГСН2МА – ВД. Цифры в данном случае опущены, поскольку доля добавок составляет от 0,8 до 1,2%, а поскольку она округляется до 1, указывать точные значения нецелесообразно.

Классификация и виды

Сталь классифицируется по химическому составу, по содержанию добавок, по способу изготовления, по уровню раскисления и по другим группам.

По химическому составу она бывает углеродистая и легированная. В углеродистой, помимо углерода и железа, присутствует кремний (до 0,3%) и марганец (до 1,1%).

Для придания особенных качеств в сплав вводят легирующие добавления (обычно металлы): хром, алюминий, титан, азот, фосфор, кремний, углерод, бор и др.

https://youtube.com/watch?v=oDda0Ml3BuQ

Среднеуглеродистые высококачественные (Ст 30−55) применяются после поверхностного закаливания и нормализации для создания деталей, имеющих высокую прочность сердцевины. Ст 60 — Ст 85 имеют большую прочность, износоустойчивость, свойства упругости.

Высококачественная отличается сложным химсоставом с уменьшенной долей фосфора и серы. Сталь обычного качества (доля углерода меньше 0,6%) обозначается Ст 1−6. Символы «Ст» указывают на материал обычного качества, а цифры − номер маркировки исходя из свойств.

В качественной стали доля углерода приводится в сотых процента, добавочно могут указываться характер затвердения и уровень раскисления. Она характеризуется высоким уровнем свариваемости и большой пластичностью.

По уровню раскисления подразделяется на следующие виды:

- Спокойную (Ст3сп) — проходит полное раскисление с минимумом содержащихся в ней примесей и шлаков.

- Полуспокойную (Ст3пс) — полученную при раскислении жидкого металла, менее полном, чем при выплавливании спокойной, но большем, чем при изготовлении кипящей.

- Кипящую (08кп) — неокисленная с большим содержанием включений неметаллов.

По области применения сталь бывает строительной, инструментальной, конструкционной и легированной.

Строительная имеет прекрасную свариваемость. Цифра показывает условный номер состава по ГОСТ. Чем он выше, тем прочнее сплав (например, чугун) и тем меньше его пластичность.

Легированная — универсальная, которая содержит специальные примеси. В ней кремния больше 0,6%, марганца — 0,9%. Если содержание легирующего компонента выше 1,5%, то оно записывается цифрой, следующей за определённой буквой:

- Низколегированная — легирующих составляющих до 2,4% (09Г2С, 18ХГТ, 10ХСНД). Отличается большой прочностью благодаря повышенному лимиту вязкости, что крайне необходимо для конструкций большой ответственности.

- Среднелегированная (от 2,4 до 10%).

- Высоколегированная (от 10 до 50%).

Сталь 09Г2С используется для парового оборудования, работающего под температурой от -70 до +450°C и давлением, а также для ответственных сварных листовых конструкций в нефте- и химмашиностроении, судостроении.

Сталь 10ХСНД применяют для сварных конструкций химмашиностроения, профилей в вагоностроении, судовом строении. 18ХГТ используется для элементов, которые функционируют на больших скоростях, нагрузках и давлении.

Сталь специального назначения — сплав с особенными физическими качествами. Используется в электротехнической отрасли и точном судовом строении.

По нормируемым параметрам делится на категории: от 1 до 5. Ими обозначают химсостав, предельную вязкость, механические качества при растяжении. К примеру, категория 1 — химсостав не нормируем, категория 3 — имеет нормируемую максимальную вязкость при t = +20°C. Для Ст0 не нормируют ни химсостав, ни ударную текучесть.

Для чего нужно знать расшифровку марок сталей

Каждому, чья работа связана с металлами, приходилось сталкиваться с понятием «марки стали». Расшифровка маркировки позволяет узнать химической состав, физические свойства сплава. Хотя на первый взгляд маркировка может показаться достаточно сложной, но в ней легко разобраться. Для этого нужно представлять себе принцип ее составления.

Для такого краткого описания сплава используют буквы и цифры, обозначающие химические элементы, их количество

А значит, для грамотной работы со сталями важно знать сами сокращения и как каждый элемент изменяет свойства готового сплава. Тогда удастся предельно точно определить, какими техническими характеристиками обладает определенная марка стали

Получив заказ на изделие, проектировщики разрабатывают конструкцию, а также выбирают наиболее подходящие для конкретного случая марки сталей, опираясь на расшифровки их свойств. Создаваемое устройство должно функционировать в определенных условиях, поэтому оно рассматривается в процессе движения – так удается понять, какие части будут испытывать повышенные нагрузки.

Чтобы установить требования к прочности элементов, производят расчеты. На следующем этапе подбирают металл в соответствии с марками стали по ГОСТу, который сможет выдерживать многократное нагружение и трение. Чем большую нагрузку будет испытывать изделие, тем более ограничен конструктор в выборе материала. Далее изготавливается прототип устройства из выбранного металла, его испытывают в соответствии с используемыми в конкретной сфере методиками. На этом этапе может быть изменена марка стали. Отметим, что чаще всего для изготовления машин, устройств и сложных механизмов используется именно сталь.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Вне зависимости от конкретной сферы, работа с металлами предполагает понимание их марок, назначений и других характеристик, отображаемых в индексе. Благодаря цифрам и буквам, используемым в шифре, удается максимально быстро разобраться в особенностях металла, не требуя дополнительных уточнений. В этой статье изложен основополагающий принцип классификации, а также простой способ чтения маркировок сталей, наиболее распространенных в производстве.

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Rimoyt.com

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

Классификация углеродистых сталей

Углеродистые стали классифицируют: — по структуре — по способу получения — по степени раскисления — по качеству — по назначению

По структуре углеродистые стали подразделяют на: — доэвтектоидные (содержат менее 0,8% С) — эвтектоидные (0,8% С) — заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на: — кислородно-конвертерные — мартеновские — электростали

По степени раскисления углеродистые стали бывают: — спокойные — полуспокойные — кипящие

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: — стали обыкновенного качества — качественные стали

По назначению углеродистые стали разделяют на: — конструкционные — инструментальные

Маркировка углеродистых сталей

Маркировка углеродистых сталей зависит от их качества и назначения. Стали обыкновенного качества имеют 3 группы поставки: А, Б, В. Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют. Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются. Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают). Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера. О механических свойствах и химическом составе информацию получают в сопроводительных документах.

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента. Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 % , спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200 ?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.